お問い合わせ

有機チタン、有機ジルコニウム、その他有機金属化合物に関するご要望、製品に関するご質問や、

資料・サンプル請求をされる場合、また受託加工のご相談やお困りのこと等がございましたら

お気軽にお問い合わせください。

マツモトファインケミカル(株)営業部

TEL 047-393-6330

FAX 047-393-1063

カテゴリ

アーカイブ

2024年04月23日

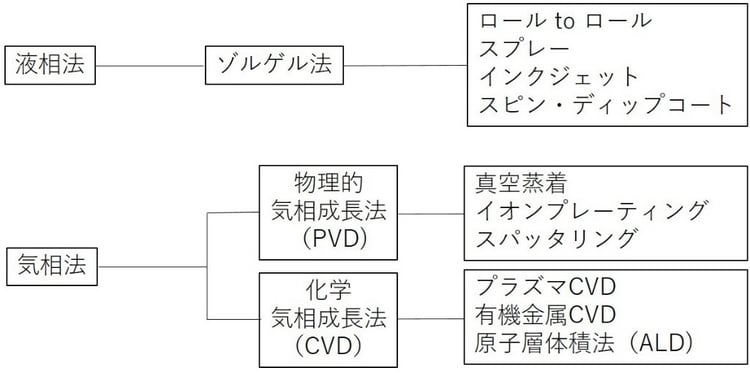

金属酸化膜の薄膜作製方法としては、以下図1に示す方法があります。大きくは液相法と気相法に分けることができます。その名の通り、液相法は、液体を基材に塗布した後に熱やUVなどのエネルギーを使用して金属酸化膜を形成させる方法です。一方、気相法は、真空中で金属酸化物にエネルギーをあたえて蒸発させて基材に金属酸化膜を形成する(真空蒸着)、または成膜させたい有機金属化合物を蒸気化した後に基材と反応させて金属酸化膜を形成する(MOCVDなど)方法です。

<図1. 液相法、気相による金属酸化膜作製方法>

これらの金属酸化膜形成法の中で、ミストCVD法は、気相法と液相法のどちらにあてはまるでしょうか。

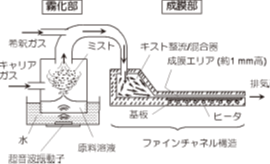

以下図2にミストCVD法による金属酸化膜作製の概略を示します。

藤田静雄,ミストCVD法,NEW GLASS,Vol35 No.130 2020,p4

<図2. ミストCVDによる成膜方法概略図>

また、当該法の基本工程は以下の通りです。

① 原料溶液を振動子などによってミスト(霧状)にする。

② キャリアガスによってミストを移動させ、基材に付着させる。

③ 熱分解によって金属酸化膜を基材上に形成させる。

ミストCVD法は気相法のように真空環境を必要としません。また、基材へ付着する際はミスト状の液体が付着します。ミストの液体はサブミクロンサイズであり、大気圧下であっても落下速度が非常に遅いことから、空気中に滞留します。この特徴から、キャリアガスによる運搬と制御が可能であり、均一な金属酸化膜が形成可能となります。

ミストCVD法は、液滴を基材に塗布するスプレー法に近い方法であり、液相法と考えられます。一方、ミスト状の液体を気体と位置づけた場合、気相法に近いとも考えられます。液相法と気相法の中間にある塗布方法がミストCVDではないかと考えています。

他の塗布方法とミストCVDの考えられるメリット・デメリットを表1に示します。

<表1. 液相法、気相法、ミストCVD法の考えられるメリット・デメリット>

|

|

考えられるメリット |

考えられるデメリット |

|

液相法 |

・常圧環境下で製膜可能 ・大面積を一度に塗布可能 |

・多量の廃液、排ガスの処理が必要 ・薄膜が形成される際に歪みを生じるため、膜の均一性、緻密性が低い |

|

気相法 |

・ナノスケールでの膜厚制御可能 ・均質で緻密な膜を形成可能 |

・真空環境が必要 ・原料をガス化する際に大きなエネルギーが必要 ・塗布面積に制限がある |

|

ミストCVD |

・常圧環境下で製膜可能 ・振動子によって霧化するため大きなエネルギーは不要 ・均質で緻密な膜を形成可能 ・薄膜の他、厚膜の形成も可能 |

・研究段階であり、工業的な再現性などの信頼性が低い ・成膜時に加熱が必要なため、耐熱性が高い基材のみ成膜可能 |

表1の内容を踏まえ、ミストCVD法の特徴について述べます。

ミストCVD法は、ミスト状の化合物が加熱された基盤へ付着した際に熱分解によって成膜されることから、液相法で問題となる加水分解重縮合反応や溶剤揮発による膜形成時の歪みが生じにくいと考えられます。一方、MOCVDのように大きなエネルギーを与えて有機金属化合物を気化する必要が無いため、少ないエネルギーで製膜できると考えます。

得られる膜の結晶粒界を考えます。液相法では、基材上に塗布された液膜が、一度に熱分解されることによって多量の結晶核が生成した結果、結晶粒界の多い薄膜が形成されます。また気相法では、気体となった非常に小さい分子が基材と接触して結晶化し、表面には連立していない結晶が集積するため、多くの結晶粒界が存在します。

ミストCVD法では、ミストの大きさがマイクロ、またはサブマイクロオーダーの液滴が基材に逐次供給されるとともに、初期段階において基材と接触する原料は非常に少ないことから結晶核の生成量は少なくなります。その後に供給される原料は結晶核の生成ではなく結晶の成長に消費されるため、結晶のサイズは大きくなり、その結果、結晶粒界は抑制された薄膜が形成されるものと考えます。これらのメリットから、ミストCVDで得られる金属酸化膜を用いることで、導電性などの性能向上が期待され、透明導電膜、半導体、絶縁膜、圧電体などの性能が向上すると考えます。また電気特性に限らず、反射防止膜などの光学特性の発現も期待されています。

以下の文献によると、金属としては、Li,Mg,Al.Si,Ti,V,Cr,Mn,Fe,Co,Ni,Cu,Zn,Ga,Y,Zr,Nb,Cd,In,Sn,Sb,Hf,Irなどについて金属酸化膜が得られたとの報告があります。

川原村 利幸,ミスト流を利用した機能膜作製手法「ミストCVD」の開発,表面技術,2017年68巻12号p707-711

前駆体としては、有機金属化合物を使用することが多く、アセチルアセトン錯体が多く使用されるようです。そのほか、Si化合物としては、ポリシラザンや、亜鉛化合物として酢酸亜鉛、錫化合物としては塩化錫を使用する例が以下文献に紹介されています。

藤田静雄,ミストCVD法,NEW GLASS,Vol35 No.130 2020,p3-5

私見ではありますが、アセチルアセトン錯体は水との接触によって加水分解されにくい化合物ではあるものの、経時によって徐々に加水分解されるとともに大分子化するため、沈殿物の発生やミスト化がしにくくなるなどの現象が生ずると考えます。環境負荷や安全性に対しては、マイナス面はあるものの、水を含まない溶剤で希釈した有機金属化合物を使用することで、加水分解の影響を受けずに金属酸化膜は形成可能と考えます。

当社で製造販売しているオルガチックスは、金属のアルコキシド化合物やアセチルアセトンなどを配位子として有するキレート化合物です。チタンアルコキシドとしてはモノマー化合物や液相法において成膜性が高いオリゴマー化合物があります。

ミストCVDで使用する原料には、振動子を劣化させにくい水を溶媒として有機金属化合物を溶解させたものが使用されています。オルガチックスにおいては、水溶性化合物として乳酸キレート(オルガチックスTC-310、オルガチックスTC-300など)、トリエタノールアミンキレート(オルガチックスTC-400)があり、これらが酸化チタン膜形成用のミストCVD原料として適用できる可能性があると考えます。

成膜性を考慮した場合、モノマーよりもオリゴマーの方が良好と考えられます。加水分解性が高いアルコキシ基を有するチタンオリゴマー化合物は、水と反応して加水分解するため、水溶液として使用することはできません。しかし、振動子を保護することで、有機溶剤の使用も可能と考えます。現在、チタンアルコキシドオリゴマー(オルガチックスPC-200)やそのキレートを原料としたミストCVDによる酸化チタン膜の形成の検討を進めております。本稿では紹介できませんが、今後ミストCVD法を用いた金属酸化膜の成膜結果について紹介させていただきたいと考えております。

ミストCVD法は有機金属化合物を原料とし、常圧環境下で結晶粒界の少ない薄膜を形成する技術です。このようにして生成された膜は電気的、または光学的特性の発現や向上に寄与することが期待されます。当社製品にもある、乳酸やトリエタノールアミンをキレートとした水溶性化合物に加え、有機溶剤適用が前提となるものの、製膜性を念頭にオリゴマー、または同キレートを当該法の出発原料に用いることも一案です。当社も継続して検討を行って参ります。

今回ご紹介したオルガチックス製品以外にも、お客様のご要望に応じた化合物の設計や開発も可能です。薄膜生成技術向けの原料についてご要望等ありましたら、当社問い合わせページから遠慮なくご連絡ください。

有機チタン、有機ジルコニウム、その他有機金属化合物に関するご要望、製品に関するご質問や、

資料・サンプル請求をされる場合、また受託加工のご相談やお困りのこと等がございましたら

お気軽にお問い合わせください。

マツモトファインケミカル(株)営業部

TEL 047-393-6330

FAX 047-393-1063